深度好文,复杂黄铜的合金设计,从复杂黄铜、固溶强化、颗粒强化、合金设计等进行研究讲解

发布时间:2021-06-01点击:4158

摘要:在简单黄铜中加入其它元素,使其成为复杂黄铜。此时复杂黄铜具有简单黄铜所不具备的高强度、高耐磨性及高耐冲击性,其强化方式为固溶强化和颗粒强化。当合金设计出来后,若加工工艺和热处理制度制定得不当,也会降低合金设计的预期值。

关键词:复杂黄铜;固溶强化;颗粒强化;合金设计

中图分类号: TF805.1 文献标识码: A 文章编号: 1006- 0308(1999) 05- 0040- 05

1.前言

近年来,一些使用环境比较恶劣的场合对工程材料提出越来越高的要求。简单黄铜、简单铝黄铜及简单锰黄铜已不能满足实际的使用要求,迫使材料设计人员根据不同的特殊需求来设计出更多的合格新合金。尤其是航空、航海及汽车等工业对耐磨、耐冲蚀、高强度的复杂黄铜的迫切需求,使得各国对这一领域投入了大量的人力、物力,相继开发、研制出了一批新牌号的合金。复杂黄铜的合金设计包括材料成分的设计与加工工艺的设计以及热处理制度的设

计。

2.强化原理

为了提高材料的强度,一般可通过固溶强化、颗粒强化和位错强化等途径来达到目的。复杂黄铜的设计过程,利用的是颗粒强化和固溶强化使其具有高的强度和耐磨性。

2.1固溶强化

固溶强化就是固溶体中的溶质原子与运动位错相互作用而引起的流变应力的增加。在固溶体中加入溶质原子,基体原子与溶质原子的尺寸差别用“尺寸错配”参数表示。当存在尺寸错配时,其与位错的交互作用能是因局部晶体点阵发生畸变而引起的应变场所产生的。对于球形畸变讲,刃型位错获得***大力为

f=μb2δ (1)

其中: f—超弹性作用力

μ—剪切模量

b—柏氏矢量

δ—尺寸错配参数

由式(1)可见,超弹性作用力与尺寸错配参数成正比。

在溶质原子的周围,晶体的原子结合力发生了改变,可用“模量错配”参数来表示。当存在模量错配时,由于位错应变场正比于剪切模量,所以晶体中的介弹性作用能为:

E=ηWsΨ+ XWdΨ (2)

其中: E—位错与溶质原子的介弹性作

用能

η—剪切模量错配参数

X—体积模量错配参数

Ws—剪切能密度

Wd—膨胀能密度

Ψ—原子体积

位错与溶质原子的介弹性交互作用能与剪切模量错配参数、体积模量错配参数成正比。

这样,由于固溶原子的存在,引起f和E的变化,***终起到晶体变形阻力的增加,产生了固溶强化的效果。

2.2颗粒强化

位错与冶金障碍的相互作用,产生了两相合金的高强度。一般来讲,沉淀析出的质点是***有效的障碍物。与位错发生交互作用的颗粒可以分为点状障碍物和延性障碍物。点状障碍物与位错发生直接的物理接触,而延性障碍物则只在有限的距离内与位错发生交互作用。另外,

颗粒还可根据位错的扫过方式划分,位错可切过的颗粒称为弱障碍物,不可切过的称之为强障碍物。这样就产生了两种机制,即切过机制和绕过机制。当有颗粒存在时,增加了金属的流变应力,金属在发生形变的过程中位错运动受到颗粒的阻力。在基体与质点的界面上存在

τmax=μb2r (3)

式中r为质点半径,由式(3)可发现***大局部应力τmax与质点半径成反比,也就是说质点半径越小,强化效果越好。

通常所使用的强化合金中具有不同相互作用强度和相互作用机制的溶质原子,引起复杂强化。例如固溶强化加质点强化、固溶强化加位错强化。对于复杂黄铜的合金设计,采用的是固溶强化加质点强化.

2.3耐磨性

复杂黄铜在具有磨损和冲蚀的环境中使用,在合金设计过程中不仅要考虑高强度,还要考虑其耐磨性、耐冲击性等要求。复杂黄铜在使用中,摩擦方式实际为金属块相互滑过而造成的磨损。两个金属块之间的相互冲击引起的逐渐变化称之为“冲蚀磨损”。实践证明,在含有软相的基体中分布着一些硬相颗粒,是理想的耐磨材料。在磨损过程中有部分硬相质点自基体脱落并存在于摩擦面,产生类似于滚动摩擦的方式效果比较好。并且由于基体具有一定的韧性,就可使材料在受到冲击时对冲击力有所减缓。由磨损定律可知,磨损体积与材料硬度成反比。

W=kLH (4)

式中: W—磨损体积; k—摩擦系数;L—法向载荷, H—材料硬度。

3.合金设计

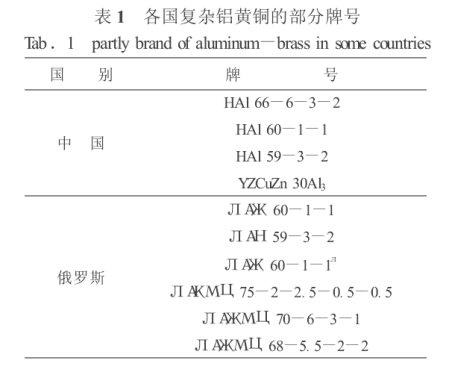

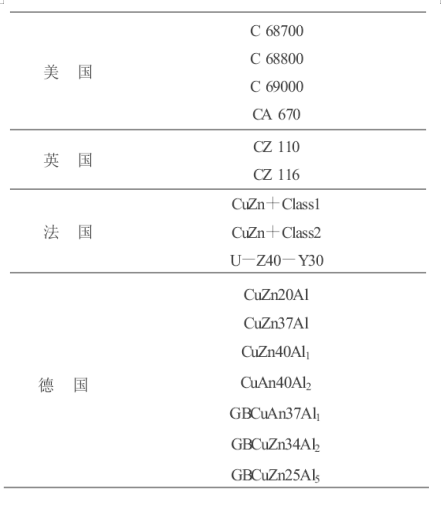

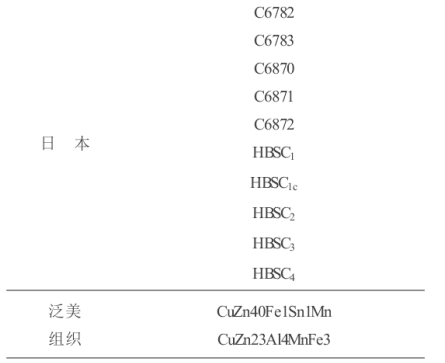

在简单黄铜中加入Al、Mn、Ni、Fe、Si、Sn、Ti等元素,以Al为第三主元素的合金称为复杂铝黄铜,以Mn为第三主元素的合金称为复杂锰黄铜。目前在工程材料中使用较广泛的主要是以上两种复杂黄铜,下面以复杂铝黄铜为例说明合金的设计。在国际上应用较多的复杂铝黄铜如表1所示。这些合金牌号使用于不同的场合,其所具有的各项性能也是有着一定的差别。我国为了满足汽车工业、航空工业对耐磨复杂铝黄铜的需求,有关方面研制、开发出了许多新的牌号,如HAl61- 4- 3- 1、HAl63- 3- 1、HAl65- 5- 4- 3、HAl67- 5- 3- 1、H59GM、H59GM- 1等。

3.1Al元素的作用

Al为强化母相的有效元素。Al的原子半径为1.43 ,大于Cu(原子半径为1.28 )和Zn(原子半径为1.37 )的原子半径。Al溶入Cu- Zn合金中以置换原子的形式存在,当Al置换了晶格中的Cu或Zn原子后,使晶体的固有应力场的周期性在局部发生了变化,晶体的晶格发生了一定的畸

变,这样就引起了晶体弹性应力场发生改变。当合金在外力作用下通过运动位错产生形变时,弹性应力场与运动位错发生交互作用,增加了合金的变形阻力,从宏观上来看就提高了合金的强度。流变应力的增加与溶质原子的浓度成正比,称之为“逐渐硬化”。在Cu- Zn合金中加入Al元素,还可大大地提高β相的稳定性,增强了基体的强度,效果特别明显。Al含量还可对α相和β相的相对比率产生很大影响。因为Al可缩小α相区,所以一般来讲Al含量超过8%,则可降低合金的热加工性。通常对Al含量的控制为不出现或少量出现γ相为宜.

3.2Fe、Si的作用

Fe在黄铜中的溶解度极小,超过溶解度的Fe以富铁相微粒析出,作为“人工晶核”细化铸锭晶粒。并且还可提高再结晶温度,抑制退火时再结晶晶粒长大,提高合金强度。Si在合金中可与其它元素生成金属间化合物。如可和Fe生成Fe3Si,和Mn生成Mn5Si3等。当Si的含量大于2.0%时,使合金脆化;小于1.0%则生成的金属间化合物太少。

应注意的是当合金中形成以Fe3Si为主的富铁相颗粒后,随着Fe含量的增加,富铁相颗粒的形态由粒状※块状※条状发生变化。

HAl61- 4- 3- 1合金经加工后***终产品的相组织中。可反映富铁相质点呈细小、弥散均匀分布,形态为球状。颗粒尺寸大约为2× 10- 1μm,这一点与文献〔2〕中所指出的强化颗粒必须为弥散分布,其尺寸为亚微米级是一致的。这些细小颗粒一方面在金属发生变形时对位错的运动起到一定的阻拦,使位错线必须攀越颗粒才能向前运动,增强了材料的流变应力。另一方面又可在磨损过程中从基体脱落,滞留于两个摩擦面之间,产生滚动摩擦作用,减少了合金的体积磨损,起到了耐磨作用。

3.3其它添加元素的作用

Mn在黄铜中的溶解度较大,室温下可达4%,但在复杂黄铜中由于受其它元素的影响,其溶解度有所下降。Mn还可与Si结合,生成六方结构的Mn5Si3,晶格参数为a= 6.9 、c= 4.8 。在铸造产品中Mn5Si3为棒状,在加工过程中被破碎成块状。因为Mn5Si3硬度相当高,从而提高了合金的耐磨性。

Ni主要提高材料的抗蚀性与韧性。Ni和Al结合,可生成球状的Ni3Al,引起明显的沉淀硬化。但Ni具有抑制β相析出的作用,应引起注意。

Sn能少量溶于α相及(α+ β)黄铜中,起抑制脱锌的作用,能提高材料的抗蚀能力,改善耐磨性,但Sn可导致铸锭的反偏析。

3.4α相和β的相对含量

为了保证合金不仅要具有一定的强度、硬度使之耐磨损;而且还要保证其能够经受一定的冲击,具有一定的韧性。这就使得合金中的α相与β相的相对含量有一定的要求。有资料指出当合金中除Cu、Zn、Al以外其它元素不变的情况下,α相与β相含量百分比为66%/33%时,其性能бb为550MPa、δ10为8.0%、HB为146 kg/mm2;当α相与β相含量百分比为27%/62%时,бb为760 MPa、δ10为7.0%、HB为179 kg/mm2。由此可见,β相相对含量高的合金抗拉强度及硬度均高。一般为了降低材料的成本,尽可能使Zn含量高些,为了避免产生较多的

γ相而使材料的韧性降低, Zn的含量在设计合金时应有一个控制的上限。Al显著缩小α相区。

因此,在设计合金的相组织时,要将以上几个方面的因素综合到一起考虑,并兼顾加工工艺和热处理制度使***终获得理想的相组织。

4.加工工艺与热处理制度

当合金铸成锭坯后,加工工艺和热处理制度的制定就成为决定材料是否合格的关键因素。加工工艺包括加热温度、加工率等。热处理制度包括中间热处理和***终热处理等。所以加工工艺及热处理制度要根据合金的成分、性能参数的要求、相组织的变化等几个方面因素并结合相图来制定。若加工工艺及热处理制度制定得不合理,即使生产出合格的铸锭来,***终产品也可能不合格。加工工艺及热处理制度制定得合理,组织强化质点细小、弥散,晶界上存在有少量的α相,β相中分布着少量块状的γ相。它的HRB> 100,具有较高的硬度。

HAl 61- 4- 3- 1合金加工工艺及热处理制度制定得欠佳,铸锭在加工前进行加热时保温时间过长,使得强化颗粒发育较大,约为10μm。在随后的变形中位错攀越颗粒的阻力加大,运动位错只有拖曳着颗粒一起进行局部运动。当位错线上拖曳的颗粒达到一定数目时,位错线弯曲增大,其张力也随之增大。当位错线的张力达到一定值时,其能量已足以摆脱颗粒的钉扎,并攀越颗粒、继续向前滑移。在位错线身后留下一串链状的颗粒分布,这条链状的质点分布实际是多条位错线的共同效果。为了说明热处理制度对合金组织的重要性,下面做了一组实验来证实这个问题。将同一成分的合金按三种不同的热处理方式处理。

(1)选取HAl67- 5- 3- 1合金加热至900℃、保温半小时、空冷,此时基体为β相,颜色较浅的块状或柳叶状的为α相,硬化颗粒此时已从基体中沉淀析出并呈均匀、弥散分布。此种情况下各项性能指标均较好, HB可达193 kg/mm2。特别要注意的是α相中也有强化颗粒的存在,说明固溶元素及强化质点对α相也起到了强化作用。

(2)选取HAl 67- 5- 3- 1合金,加热至900℃、保温半小时、水淬,水淬后的合金中,添加元素基本上已全部固溶于基体中,只是在晶界上有小点状的铅相,较大的块状为γ相。因为来不及进行β※α转变,在高温时的β相全部保留至室温。这就使得此时的合金虽然有着较高的硬度,但是延伸率较低,韧性比较差。

(3)选取HAl 67- 5- 3- 1合金,加热至900℃ ,保温半小时,缓慢冷却至室温冷却时间24 h,当合金长时间缓慢冷却时,β※α转变进行得相当充分,α相的含量已超过了β相,并且α相的单个体积要大得多,形成对β相的蚕食形态。固溶元素在高温下形成的颗粒相互聚集并长大,部分呈六边形的块状,还有部分成多边形的棒状及三角形形态。因固溶元素从基体中析出较多,并且细小的强化质点已发育成为大块的颗粒,这就使得合金失去了按强化合金设计的初衷。

5.结论

复杂黄铜的设计是根据工程材料对各项性能指标的要求进行的。产生固溶强化作用的元素的选择及含量、颗粒强化作用的元素的选择及含量、α相及β相的相对含量、加工工艺及热处理制度的***佳制定等因素与***终产品是否合格密切相关。合金的设计是一个系统工程,对每个环节及因素应予综合考虑。

来源;中国知网 作者:郭淑梅

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。