无氧铜深孔钻削试验研究分析,涉及断屑槽R、主轴转速、冷却液流量的影响

发布时间:2020-11-13点击:4036

摘要:在无氧铜 (TU1)深孔钻削中,断屑、排屑一直是加工中的难点。为解决这一问题,采用正交实验设计方法进行无氧铜ϕ18 mm 深孔钻削试验,研究断屑槽、主轴转速和冷却液流量对切屑形态的影响规律。通过分析发现,断屑槽的大小是影响断屑的主要因素,主轴转速和冷却液流量影响相对较小;无氧铜深孔钻削的***佳工艺参数为钻头断屑槽R=0.9 mm,主轴转速n=255 r/min,冷却液流量Q=90 L/min。

关键词:无氧铜;深孔;钻削;断屑槽

一、引言

随着科技水平和工业技术的不断提高,无氧铜材料以其纯度高、导电、导热性能良好等优越的电学性能,在航空、航天、兵器以及原子能等工业领域得到了广泛应用[1]。同时,无氧铜具有硬度低、塑性变形大、弹性模量小、热膨胀系数大等特点[2],导致无氧铜在加工过程中一直存在难以有效断屑等难题,如何解决无氧铜机械加工过程中断屑困难的问题是首要任务。无氧铜的深孔加工相对于其他加工方法更加困难,主要由于加工过程中产生的切削热不易散去,易造成刀具发生粘接磨损。其***大的加工难点是无法实现有效地断屑,造成堵屑,导致深孔钻崩坏扭断,严重影响内孔加工质量。常用的深孔加工方法中,枪钻钻杆截面呈 V型,排屑通道狭窄,且加工过程中钻杆高速旋转,虽然内孔表面质量较高,但对于长径比较大的孔很难保证直线度[3]。相比之下,BTA 内排屑深孔钻排屑空间更大且孔的长度对加工影响较小,故本次试验选用BTA系统。

目前,国内外对无氧铜的机械加工做了很多研究。X.Ding 等[4]对无氧铜进行微刀具切削试验,研究发现,在较高的切削深度下,前刀面的局部应力在坡口边缘发生材料变形和堆积,采用减少交叉进给的切削策略,可以提高微工具的切削性能,获得恒定的切削力,减小毛刺尺寸,提高被加工表面的粗糙度。刘闯[5]通过进行无氧铜微细切削加工仿真和试6]通过进行无氧铜微细铣削铣槽试验,研究不同切削参数对表面粗糙度的影响。以上对无氧铜的研究主要是针对车、铣加工,而对无氧铜的深孔钻削加工研究较少。

因此,本文通过对无氧铜进行BTA深孔钻削试验,研究和分析加工过程中断屑槽、主轴转速、冷却液流量对切屑形态变化的影响[7],分析得出无氧铜内排屑深孔钻加工***佳工艺参数。

1 深孔钻削试验

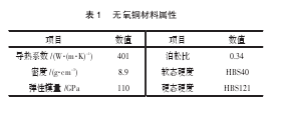

1.1 试验条件工件采用铜铌复合棒,中间材质为无氧铜(TU1),工件外形尺寸直径为 ϕ52 mm,长度为 1 500 mm。材料具体特性如表1所示[8-9]。

设备使用CW6163改造深孔钻镗床,钻杆长度为2 000 mm,***大钻削深度为 1 500 mm,使用四爪卡盘装夹,切削液选用乳化液,试验设备如图1所示。在加工过程中采用工件旋转,刀具进给的钻削方式。试验钻头选用 ϕ18 mm 单刃内排屑钻表1 无氧铜材料属性图1 CW6163试验设备 图2ϕ18 mm 单刃内排屑钻

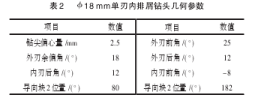

头实物图项目导热系数 /(W·(m·K)-1)密度 /(g·cm-3)弹性模量 /GPa数值4018.9110项目泊松比软态硬度硬态硬度数值0.34HBS40HBS121··191头,刀齿材料选用YG8[9],刀齿与刀体采用焊接式连接。试验钻头实物如图2所示,钻头几何参数如表2所示[10-11]。

1.2 试验方法

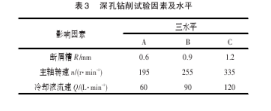

试验采用正交实验设计方法,研究无氧铜加工过程中断屑槽 R、主轴转速 n、冷却液流速Q3个参数对切屑形态的影响规律。如表3所示,根据无氧铜材料的性能以及相关研究将因素设置成不同的3个水平,已加工工件内孔如图3所示。

二、试验结果与分析

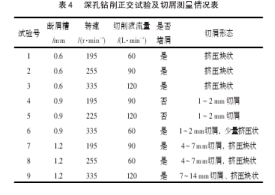

表 4 为无氧铜深孔钻削试验及切屑测量情况表,按照L9(33) 正交实验表进行9组深孔钻削试验,观察每次试验的切屑形态,对加工过程中切屑形态的变化进行统计比较。深孔加工中切屑卷曲的形状、切屑的长短宽度都直接影响排屑情况,当切削容积系数 R<50 时可以顺利排屑。试验采用单刃内排屑深孔钻头,切屑的宽度通过分屑槽的宽度来确定。为了更好的排屑效果,根据钻头直径的大小,一般磨1~3 个分屑槽。切屑的长度通常根据主轴转速和断屑槽 R 的大小而变化。通过试验得出断屑槽、主轴转速和冷却液流量对无氧铜钻削试验中排屑的影响。

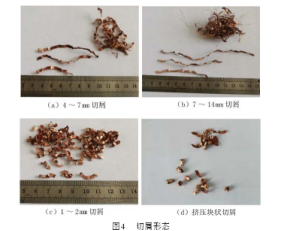

(1)断屑槽R。断屑槽尺寸对钻削过程中断屑的影响***为明显。当断屑槽R=0.6 mm时,材料塑性较大,无法断屑,造成钻杆堵屑,试验无法加工;当断屑槽R=1.2 mm时,切屑较长且不规律,无法进行有效地断屑,且加工过程中钻杆振动,经常造成堵屑,堵屑后造成刀具承受较大应力,导致刀具损坏,如图 4 (a)、4 (b) 所示。断屑槽 R=0.9 mm 时,

得到的切屑为 1~2 mm,可以顺利从钻杆中排出,符合试验要求,如图4 (c) 所示。

(2)主轴转速。深孔加工钻削过程中,随着转速的增加,切削温度升高,材料塑性进一步增大,材料断裂应变增大,切屑更难实现折断;且钻杆内部排屑空间小,切屑较多,转速过快时会造成切屑在排屑空间中挤压、堆积,造成堵屑。在断屑槽 R=0.9 mm 可以顺利断屑的情况下,转速达到n=335 r/min 时,就会出现挤压块状切屑,这种切屑的出现极有可能导致加工中出现堵屑,如图4 (d) 所示。

(3)冷却液流量。冷却液的作用主要是吸收所产生的切削热与为切屑的排出提供动力。冷却液流量对断屑的作用很小,较大的流量可以对未断的切屑产生冲击,为排屑提供较大的动力,降低切屑在排出过程中堆积的可能性。但是由于钻杆空间有限,流量过大势必会对加工系统的密封性提出更高的要求。

三、结束语

本文通过正交实验设计方法对无氧铜 (TU1) 进行深孔钻削试验研究,分析断屑槽R、主轴转速n和冷却液流量Q对切屑形态的影响。得出以下结论:

(1)在无氧铜深孔钻削加工过程中,断屑槽 R 的大小对断屑起到了重要作用,主轴转速n影响次之,冷却液流量Q影响***小。

(2)***佳无氧铜深孔钻削加工参数:断屑槽 R=0.9 mm,主轴转速n=255 r/min,冷却液流量Q=90 L/min。

附:(1)通过多体动力学分析和有限元静力学分析,找到曲轴旋转一圈出现的5个危险工位,得到曲轴应力分析值,满足曲轴的强度校核。

(2) 通过疲劳分析软件对曲轴进行疲劳分析,得到曲轴疲劳寿命与疲劳损伤分布云图,找到疲劳***小循环次数1.23×107,疲劳位置发生在第2曲柄销根部圆角处。

(3)采用动力学仿真分析,有限元法数值计算及疲劳软件仿真相结合的方式研究曲轴结构强度及疲劳特性,该方法具有通用性强、效率高、计算准确的特点。

来源:中国知网 作者:宋子洋,李众,李文杰 编辑:王智圣

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。