轧制铜箔与电解铜箔的区别,从生产铜箔工艺流程、特点、用途、性能等来探讨

发布时间:2021-01-21点击:5514

一、压延铜箔(轧制铜箔)

配料—熔炼—成分控制—半连铸/水平连铸—热轧/冷轧开坯—铣面—切边—退火—清洗—中轧—退火—精轧—退火—清洗钝化—分条、检验、包装.

2、轧制铜箔的特点

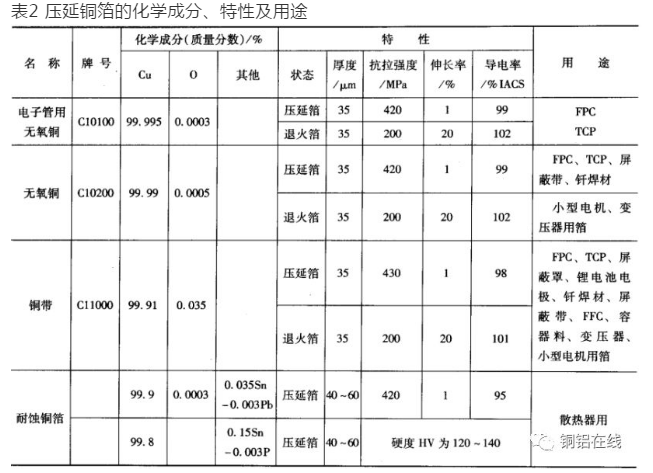

轧制铜箔材尺寸范围为0.05--0.010mm(厚度)×40--600mm(宽度),成卷供货,长度一般不应小于5000mm。其状态有软态和硬态,一般多为硬态。其特点为组织致密、性能均匀,表面光洁度高,公差好,但***小厚度和宽度受到***。

3、轧制铜箔的用途

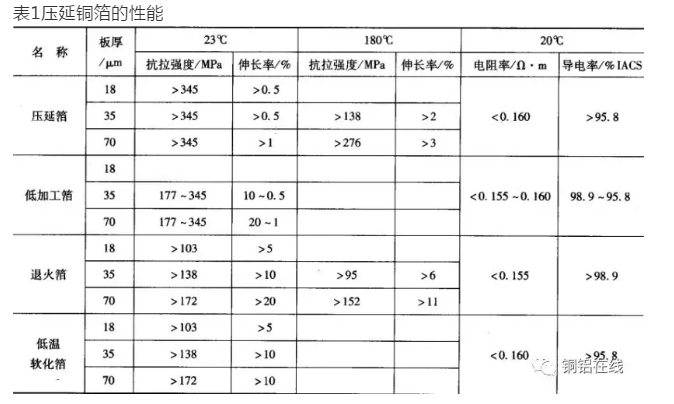

轧制铜箔按化学成分可分为电子管用无氧铜箔、无氧铜箔和紫铜箔,添加有微量元素的耐腐蚀合金铜箔和耐热性合金铜箔。纯铜箔主要用于柔性印刷电路板、纸板电路印刷板、电磁屏蔽带、复合扁电缆、绕组和锂电池的层电极等。耐腐蚀合金铜箔和耐热性合金铜箔多用于散热器、垫片、刹车片等。随着电子电器元器件的小型化,铜及铜合金箔的用途将越来越广泛。轧制铜箔的化学成份、特性及用途见如下表。

注:低温软化箔的特性是指在177℃温度下加热15min后性能值。

二、电解铜箔

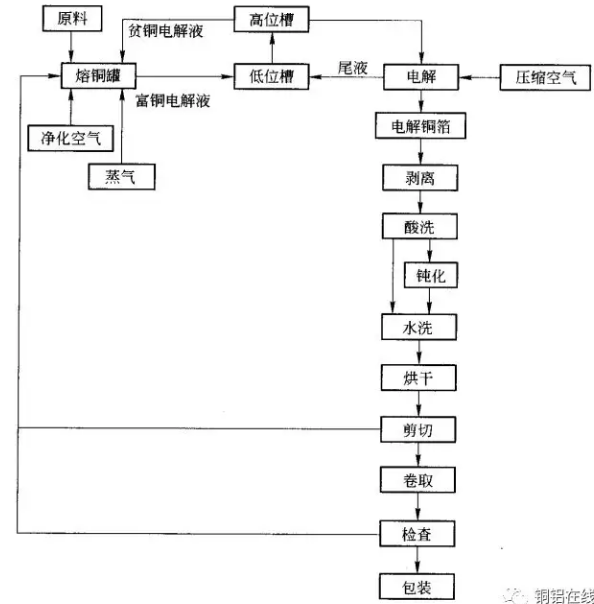

1、电解铜箔工艺流程

电解铜箔是使用阴极辊,使铜阳离子沉析在阴极辊面,揭下后经表面处理而成。

目前世界上绝大多数国家电解铜箔生产均采用辊式连续电解法,由两大部分组成,即生箔(或称毛箔)生产工序和表面处理工序,即:熔铜--电解---表面处理(酸洗处理、粗化处理)。

电解铜箔生产工序流程:

表面处理工序三步骤:***步粗化,用以进一步改善毛箔表面结构,提高其粘结性;第二步电镀黄铜或锌,形成一个隔离层,防止污染基板;第三步,镀锌或镍、锡等,形成一个防氧化层。

2、电解铜箔的主要设备

设备结构较为简单,由溶解槽、电铸(解)槽、处理机、纵切机、涂层机、炉子、剪切机、卷取机组成。

溶解槽将废铜料在硫酸溶液中进行溶解;

电铸(解)槽储存电解液,溶液中铜离子被电解沉积到阴极辊表面形成铜箔;处理机将阴极辊筒剥离下来的铜箔经水洗、烘干。纵切机切边或分条;涂层机是表面处理装置,进行表面涂层。

3、电解铜箔特点

电解铜箔的厚度范围为0.14--0.009毫米,常见的为0.018mm和0.035mm。

电解铜箔是纯铜箔,含铜量高,导电性好,但质密度不如压延铜箔。化学成分均匀,尺寸及允许偏差小,表面没有针孔、皱纹等缺陷。电解铜箔的特殊性质是其表面是毛面,具有可粘结性,经过表面处理后有一定的强度,更具有很强的抗剥离性、抗氧化变色等特色。

4、电解铜箔用途

电解铜箔,由于生产成本低,在印刷电路板制造行业上得到大量使用。但在柔性运动线路上,如手机、照相机和计算机的翻盖连接,复印机、智能机器运行部件等运动型线路上,由于电解铜箔是沉积而成。组织性能与加工组织有本质的区别,抗弯折性能远不如压延铜箔。

电解铜箔过去主要应用于建筑行业中,用作门窗及墙壁的镶色装饰;恶劣环境下,用作无线电设备屏蔽保护罩、同轴电缆外壳等。目前全世界生产的电解铜箔绝大部分用于制造印刷电路板、挠性母线、高频汇流线、热能收集器等。

5、影响电解铜箔质量的因素

影响电解铜箔厚度的主要环节是毛箔形成工序。铜箔的厚度由电解液组分、阴极辊电流密度和阴极辊转速(电解时间)所控制。另外在毛泊形成中,影响毛面的峰谷形状及其均匀性的因素,主要是阴极辊表面粗糙度、电流密度的均匀性等。影响铜箔孔隙度的因素有阴极辊表面有无针孔或粘附尘粒。

影响铜箔力学性能、导电性能的因素主要有电解液纯净度、温度及结晶速度等。在表面处理过程中,影响粗化微利的大小、组成和分布状况、抗剥强度、有无基板污染、耐热性能、抗氧化性能等特性的因素主要是处理方式及工艺条件。

机械法粗化处理对0.035mm以下的铜箔效果很差,浸渍或喷射的方法或腐蚀处理,效果较好。

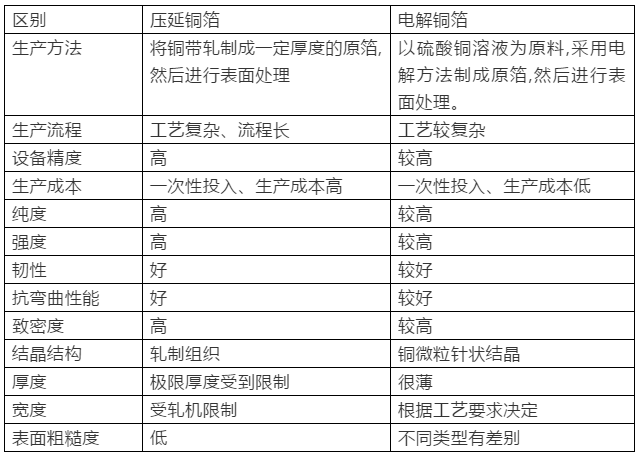

三、两者的不同

生产工艺的不同造就了两种箔材的性能、用途等各方面的不同。总的来说,压延铜箔质量要好于电解铜箔。

来源:铜铝在线