深度行业好文,解读熔铸工艺对铜钢双金属复合材料组织性能作用规律

发布时间:2021-11-03点击:3117

摘要:采用熔铸复合法制备了高铅青铜CuPb15Sn7/45钢双金属层状复合材料,研究了加热条件和冷却速率等工艺参数对铜钢复合界面和组织性能的影响规律。结果表明,当装炉温度为900℃,保温温度为1 015℃,保温时间为5 min并采用氮气冷却时,铜钢界面具有优异的冶金结合性能,界面拉伸断裂强度达到200 MPa;铜合金区铅颗粒分布较均匀,铅元素烧损量低于1%;钢基体的组织和晶粒尺寸分布合理,表现出优异的熔铸复合效果。

随着对工程材料综合性能的要求越来越高,采用单一金属材料制造的零部件越来越难以满足其全方位性能需求。加之贵金属资源逐渐稀缺,使得双金属层状复合材料逐渐得到工业推广和应用。层状金属复合材料在保持各层金属原有特性的基础上,整体性能得到显著提高,其制备工艺也越来越受到重视。

高铅青铜具有良好的导热性、耐磨性、耐冲击性和抗咬合性,广泛用于制造柱塞泵缸体等液压零部件。同时,由于铜和铁的晶格类型、晶格常数和外电子原子数非常接近,具有良好的复合冶金相容性。以钢为基体层、高铅青铜为复合层制备的铜钢双金属层状复合材料兼具两种材料的优异性能。目前,制备铜钢双金属层状复合材料的常用方法包括爆炸复合法、轧制复合法、扩散复合法、离心铸造法、熔铸法和粉末烧结法等。其中,爆炸复合法、轧制复合法主要用于制备双金属层状板材;扩散复合法制备周期长,长时间保温易造成严重的铅元素氧化烧损,成本也较高;离心铸造法易导致铅元素宏观偏析;粉末冶金法涉及工序多,制备周期长,成本高。

而两种材料同时加热的熔铸复合法,在制备铜钢双金属层状复合材料方面具备明显的技术和成本优势,本文将通过熔铸复合试验研究具体工艺参数对铜钢双金属材料组织性能的影响规律,为制订合理的铜钢双金属熔铸复合方案提供理论依据。

1 试验方案

1.1 试验材料

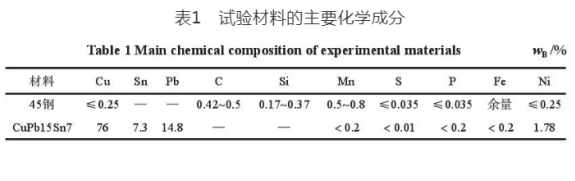

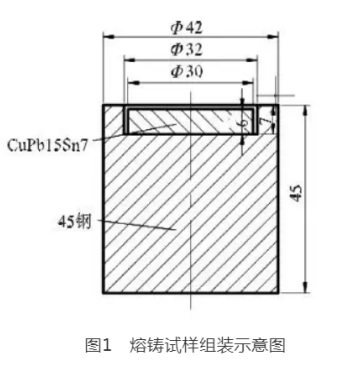

试验采用的材料包括高铅青铜CuPb15Sn7和45钢,两种材料的化学成分如表1所示。试验前,将45钢加工成Φ42 mm×45 mm的圆柱体,并在一端加工出Φ32 mm×7 mm的凹槽,将铜合金加工成Φ30 mm×6 mm的圆片。机加工后,需要经过砂纸打磨、碱洗、酸洗、80℃饱和硼砂水浸泡等表面处理工艺,并按照图1所示组装后进行熔铸试验。

1.2 试验步骤

采用共同加热熔铸复合工艺制备高铅青铜/45钢双金属复合材料。熔铸试验在型号为SG-XQL1400的电阻加热炉中进行,试验过程中炉膛内通入高纯氮气作为保护气体。当炉膛内温度升至900℃时,将组装好的试样放入炉膛,随炉加热至保温温度并保温一段时间,取出试样后通过一定的冷却方式制备出铜钢复合试样。

熔铸试验中主要控制保温温度、保温时间和冷却方式三个工艺参数,以研究各工艺参数对高铅青铜/45钢的组织和性能作用规律,特别是界面复合效果和铜合金中铅元素的分布状态。其中,保温温度分别设为1 000℃、1 015℃和1 030℃,保温时间设为0、5 min和10 min,冷却方式分别采用炉外空冷、氮气冷却和水冷三种方式。

1.3 微观组织观察与性能测试

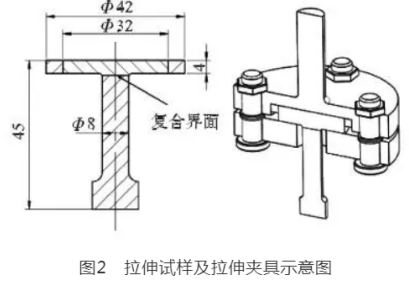

试验后获得的铜钢双金属试样,经机加工切取出金相试样,采用3%的硝酸酒精溶液对45钢基体进行腐蚀,采用型号为Axio Imager M 2m的光学显微镜观察复合材料各区域的组织形貌以及铅元素颗粒大小和分布状态。采用型号为iCAP7600的光谱仪分析试验前后铜合金中铅元素的含量变化。通过单向拉伸试验进行力学性能测试,以评估铜钢复合试样的界面结合效果。根据制备的铜钢熔铸试样并参考金属材料拉伸试验国家标准GB/T 228.1—2010,设计的拉伸试样尺寸和拉伸夹具如图2所示。将拉伸试样固定在夹具上,在型号为SANS CMT5305(MTS)的万能试验机上进行拉伸试验,以测试复合材料界面结合强度。其中,拉伸速度设置为1 mm/min,试验结束后根据试样断口直径和载荷计算拉伸断裂强度。

2 试验结果与分析

2.1 显微组织分析

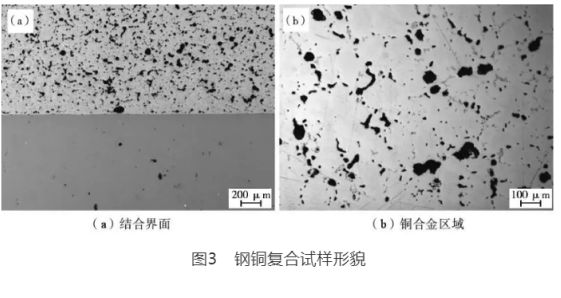

当装炉温度为900℃,保温温度为1 000℃,保温时间为10 min时,制备得到的铜钢熔铸试样,其结合界面和铜合金区域显微形貌如图3所示。从图3a可以看出,与扩散法等复合工艺相比,由于熔铸试验保温时间较短,在铜钢结合界面处并未形成性能较差的元素过渡区。在熔铸过程中,45钢表面的齿状间隙和凹坑形貌完全填充熔融的铜合金液体,在试样冷却后形成较好的冶金结合效果。研究表明,这种结合形貌能增加界面处结合面积,减小界面的相对滑移从而提高复合材料的结合强度。

从图3b可以看出,熔铸后铜合金区域铅元素分布较为均匀,形态呈颗粒状或条带状,铅颗粒尺寸范围为20~100μm。在熔铸复合的铜合金凝固冷却阶段,Cu元素以树枝晶凝固析出,Pb元素由于熔点低则填满树枝晶间隙,从而形成条带状的分布特征。

2.2 保温条件对组织性能的影响

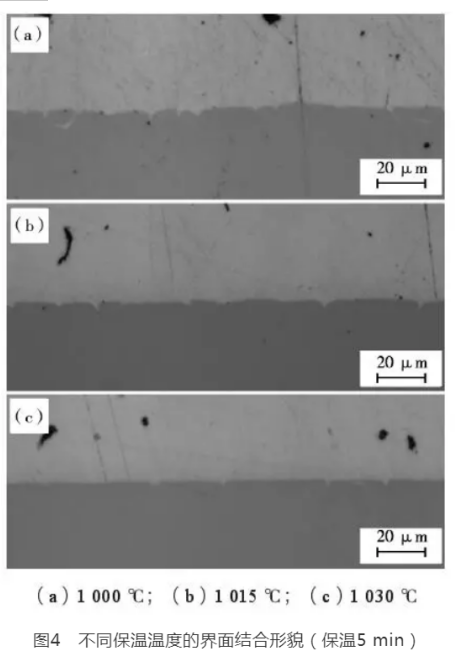

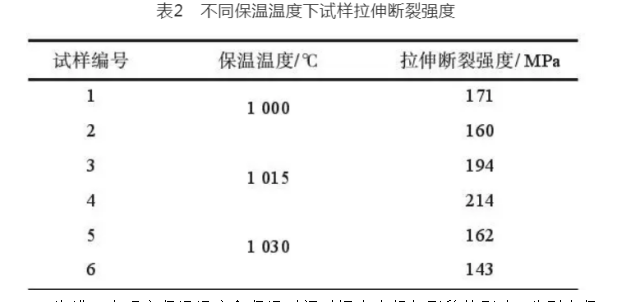

当装炉温度为900℃,保温时间为5 min,冷却方式为空冷时,不同保温温度条件制备得到的铜钢熔铸试样界面结合形貌如图4所示。由图4可以看出,在不同的保温温度下,经过一定时间的保温,铜合金均能完全熔化并与45钢在界面处形成良好的冶金结合。由于采用的高铅青铜理论液相线温度为986℃,当铜合金温度超过液相线温度后,良好的导热性促进铜合金快速熔化,熔融的铜合金液渗入45钢表面的微小缝隙从而实现冶金结合。这表明采用共同加热的熔铸复合工艺,可以实现钢铜界面获得优异的冶金结合状态。

值得注意的是,图4中三种界面结合形貌,其形成的冶金结合效果存在细微差别,这可从拉伸测试结果体现出来,三组试样的拉伸断裂强度如表2所示。综合分析表2的测试结果,与保温温度1 015℃相比,当保温温度为1 000℃和1 030℃时,试样界面拉伸断裂强度均有一定程度降低。分析钢铜界面结合状态和形貌可以发现,冶金结合的形成首先需要铜合金完全熔化,当保温温度偏低时,较短的保温时间无法保证铜合金完全熔化,由于过热度低,其在界面形成的冶金结合并不牢固。随着保温温度的升高,过热度增加,铜合金完全熔化,有利于促进合金元素扩散并加强界面的冶金结合效果。但当保温温度过高时,由于铅元素快速聚集长大,且铅本身质地较脆硬,大尺寸的铅颗粒在拉伸变形过程易在界面处发生分离而产生微孔洞,导致铅颗粒在拉伸断裂过程会优先断裂脱落,进而造成拉伸断裂强度的下降。

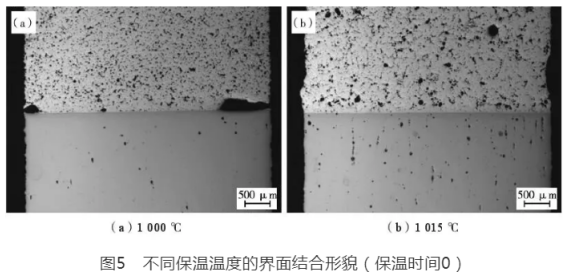

为进一步研究保温温度和保温时间对铜合金组织形貌的影响,分别在保温温度1 000℃和1 015℃,保温时间为0并空冷条件下制备了复合试样,两组试样的界面结合形貌如图5所示。其中,图5a所示试样中的铜合金未完全熔化,结合界面处存在明显的孔洞形貌;而图5b中的铜合金试样完全熔化,界面完全冶金结合。结合前述不同保温温度下试样均完全熔化的结果可以推断,在1 000℃保温0~5 min的过程恰好是铜合金逐步熔化的过程。然而,较低的保温温度和较短保温时间意味着较低的过热度和较短的传热时间,铜合金无法完全熔化,这导致界面处已熔化合金流失而形成细小孔洞缺陷。此时,铜钢界面在宏观尺寸仍能形成冶金结合,但拉伸断裂强度偏低。当保温温度提高至1 015℃后,尽管在不同的保温时间下均会形成冶金结合,但保温时间过短也会造成类似的结合强度偏低现象。因此,只有在适当保温温度和保温时间的综合作用下,才能实现良好的界面冶金结合效果。

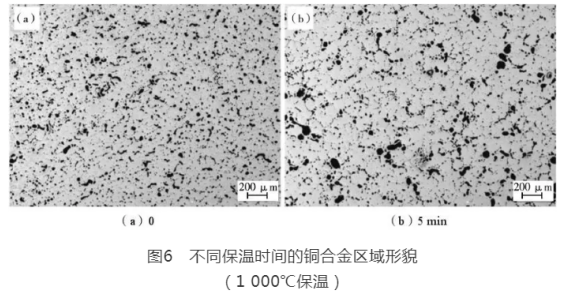

当保温温度为1 000℃,保温时间分别为0和5 min并空冷而制备的铜钢复合试样,其铜合金区域的组织形貌如图6所示。可以发现,相对于铅颗粒尺寸较为细小均匀的6a试样,6b试样中存在较多大尺寸铅颗粒,表现出明显的铅元素富集长大现象。前述试验结果已经表明,在1 000℃保温0~5 min的过程是铜合金逐步熔化过程。因此,在铜合金熔化过程,铅元素由于熔点低会较早完成熔化,继而快速聚集长大,而保温时间的长短直接影响铅元素的尺寸和分布状态。在熔铸复合工艺过程中,铅元素的聚集长大是一个关键技术问题,这也是判断熔铸工艺参数是否合理的因素之一。

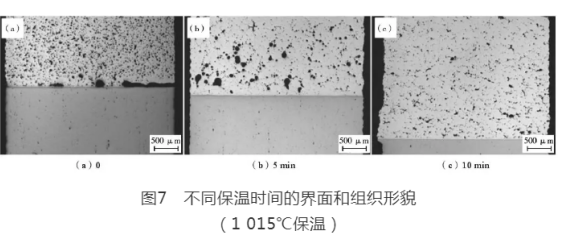

保温时间的长短同样影响铜合金完全熔化后的铅元素尺寸和分布状态,在1 015℃保温不同时间并空冷制备了三组试样,其组织形貌如图7所示。其中,7a试样未完全熔化,结合界面处存在较宽较长的孔洞间隙,铅元素尺寸较为细小。7b试样和7c试样完全熔化,界面处均形成冶金结合。然而,7b试样的铜合金区域存在较多大尺寸铅颗粒,而7c试样中的铅颗粒尺寸相对较小,主要表现为条带状。三个试样的ICP测试结果表明,7a、7b试样的铅元素含量与原材料相差不大,均为14.8%左右,而7c试样的铅元素含量仅为9%,氧化烧损了约40%。

根据上述试验结果可以总结铜合金组织及铅元素在熔铸过程中的变化规律。***阶段,在加热至铜合金熔化前,由于铅元素不溶于铜合金基体,也不与其他元素形成化合物,低熔点的铅元素较早熔化,在固态铜合金的束缚和外界热量的不断输入下,熔融的铅元素处于较为活跃状态。第二阶段,在铜合金逐步熔化过程中,熔融的铅元素快速聚集长大,并趋向于形成较大尺寸的铅颗粒,但这一阶段并未出现铅元素烧损。第三阶段,随着保温时间的延长,大尺寸的铅颗粒开始出现烧损现象,并转化为条带状和点状分布形貌,其含量也由于烧损快速降低。

2.3 冷却方式对组织性能的影响

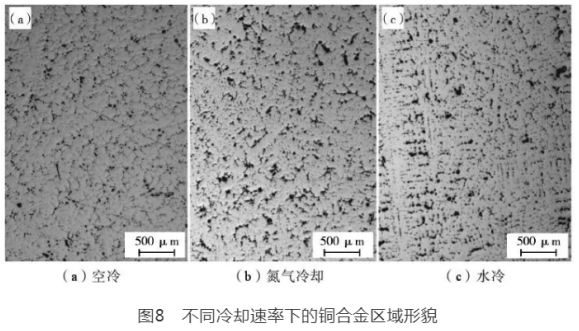

与钢材热处理工艺相类似,冷却速率对于采用熔铸工艺制备的复合材料组织性能有显著影响。当保温温度为1 015℃,保温时间为5 min时,不同冷却方式制备的铜钢复合材料铜合金区域组织如图8所示。可以看出,三组试样的铜合金区域铅元素分布均较为均匀。

宏观来看,相比于8b和8c试样,采用空冷方式制备的8a试样铅颗粒尺寸较小,更多呈现细小点状分布。测试三组试样的铅元素含量发现,8a试样的铅元素含量为12%,较试验前下降约20%,而8b和8c试样的铅元素含量均在14%以上。三个试样从炉内取样至冷却到室温所用时间不同,因此可以推断,采用空冷方式,冷却速率相对较低,意味着较长高温阶段停留时间,造成一定程度的铅元素烧损,而采用氮气冷却及水冷方式,冷却速率较大,能够有效避免铅原始的烧损。

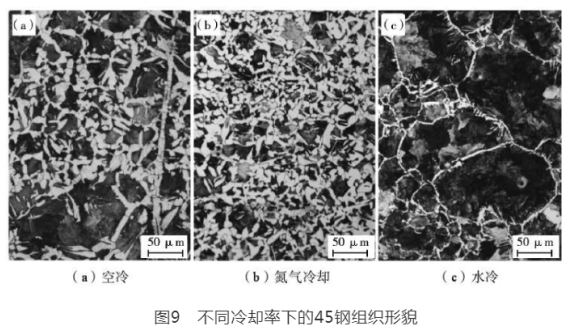

图8中三组试样的45钢基体组织形貌,如图9所示。采用空冷方式制备的试样,其组织主要为珠光体和铁素体,并含有少量魏氏体组织。采用氮气冷却的试样主要为珠光体、铁素体及少量奥氏体,晶粒大小与试验前相近。采用水冷方式制备的试样,由于取出温度在1 000℃左右,水冷温度在奥氏体单相区,***终水冷后为晶粒尺寸较大的奥氏体与马氏体组织。

因此,对于以45钢为基体、高铅青铜合金为复合层制备的双金属层状复合材料及其零件,在保证铜合金中铅元素含量和尺寸的前提下,应将冷却速率控制在适中水平,提高冷却后钢基体中珠光体和铁素体的比例,从而保证冷却后45钢的晶粒尺寸和复合材料整体的力学性能。

2.4合理的熔铸工艺参数

通过对铜钢复合材料的显微组织观察和界面结合力学性能测试,分析了保温条件和冷却速率对复合材料界面结合情况和铜合金区域组织形貌的影响,根据上述结果和分析,对于本次试验的铜钢试样尺寸,采用共同加热熔铸复合工艺制备铜钢双金属复合材料的合理工艺参数为:当炉膛温度为900℃时试样装炉,保温温度为1 015℃,保温时间为5 min,试样采用氮气冷却。采用合理的熔铸复合工艺参数制备的铜钢复合材料,铜合金基体铅颗粒分布均匀,铅元素含量为14.6%,烧损量低于1%。铜钢结合界面的拉伸断裂强度超过200 MPa,能够保证优异的冶金结合效果。

3.结论

(1)当铜钢试样尺寸确定后,装炉温度、保温温度、保温时间和冷却方式是关键的熔铸复合工艺参数,直接影响铜钢复合材料的组织性能和界面冶金结合质量。对于本次铜钢试样,合理的熔铸工艺参数为:装炉温度900℃,保温温度1 015℃,保温时间5 min,冷却方式为氮气冷却。

(2)采用合理的熔铸工艺参数制备的铜钢复合材料,铜合金基体铅颗粒分布均匀,铅元素含量为14.6%,烧损量低于1%;钢基体的微观组织和晶粒尺寸分布合理;铜钢界面具有优异的冶金结合性能,界面的拉伸断裂强度达到200MPa,表现出良好的熔铸复合效果。

来源:铸造杂志