无氧铜棒材氧含量及挤压缩尾缺陷控制

发布时间:2020-11-18点击:3418

一、无氧铜

1.概述

1号、2号无氧铜板TU1、TU2是含氧量极少的铜,具有纯度高,导电,导热性高的特点,无“氢病”或极少“氢病”。含磷量极低的无氧铜,与玻璃封结性好,加工性能,焊接性,耐蚀性,耐寒性均好。无氧铜主要用于电真空仪器仪表用零件,广泛用于汇流排,导电条,波导管,同轴电缆,真空密封件,真空管,晶体管的部件等。

2.无氧铜物理化学成份

TU1,铜含量:99.97以为,杂质总和≤0.03

TU2:铜含量:99.97以上,杂质总和≤0.05

①无氧铜热性能

熔点:1082.5~1083℃。

热导率:20℃时为391W/(m·℃)。

比热容:20℃时为385J/(kg·℃)。

②TU1无氧铜质量特性: 无氧铜20℃时,凝固时的收缩率为4.92%,密度为8.94g/cm³。

③无氧铜电性能 20℃时导电率为g=101.4% IACS,700℃退火,30min后测定。 20℃时电阻率为ρ=0.0171μΩ·m。

④无氧铜磁性能: 无氧铜为抗磁性,室温质量磁化率为-0.085×10-6m3/kg。

⑤无氧铜化学性能

抗氧化性能:铜在高温时氧化速度显著提高,在大气中,与室温下即缓慢氧化。

耐腐蚀性能:无氧铜在大气、纯净淡水、流速不大的海水中均耐腐蚀,对非氧化性酸类也有良好的抗力,但对氧化性酸类、湿氨、湿卤素、硫化物和含铵离子溶液抗腐蚀性很低。

⒊无氧铜热加工处理规范

无氧铜热加工与热处理规范为:

退火温度:375~650℃.

热加工温度:750~875℃.

⒋无氧铜力学性能

⑴无氧铜技术标准规定的力学性能

根据GU/T14953-1994规定,线材反复弯曲性能试验标准为:直径不小于0.3mm的线材在氢气退火后反复弯曲试验,弯曲试验次数不少于10次。

⑵无氧铜室温及各种温度下的力学性能

①硬度:室温硬度:HBS35~45(M态),HBS85~95(Y态)。

②拉伸性能:

室温下TU2铜板材的拉伸性能为:σb=350~390MPa,δ=3%~5%(Y态)

σb=220~235MPa,δ=45%~55%(M态)

③冲击性能:冲击韧性:αKU=1560~1760kJ/㎡

④扭转和剪切性能:剪切强度:τ=210MPa(Y态):τ=150MPa(M态)

⑤疲劳性能:高周疲劳强度极限为:TU2板材,冷变形50%。循环次数108周,σD=119MPa。

⑥弹性性能:弹性模量:E=117.2GPa。切变模量:G=44.1GP

目前,随着我国真空电子器件、电气、微电子等高科技领域的发展,市场对无氧铜的需求量越来越大,对材质提出的要求也越来越高。如何生产高品质无氧铜(TU0、TU1)满足市场需要,是铜加工企业面临的一大课题。

二、影响无氧铜质量的主要因素

1.主要因素

① 原材料质量

② 氧的影响

③ 熔炼装备的密封

无氧铜生产遵循“精料、密封、精炼”的工艺原则,严把原辅材料质量关,严格工艺制度和操作规程,采取有效检测手段,提高无氧铜质量,是目前无氧铜生产中可行的有效控制手段。

2.无氧铜氧含量影响因素及其控制

氧含量是无氧铜材的一项非常的重要指标,影响无氧铜氧含量的因素较多,以下是主要的影响因素及控制措施:

(1)原料阴极铜

氧含量确实存在较大差异(***低3ppm,***高90ppm)。高品质(TU0、LC1011、TU1)无氧铜生产对原料阴极铜的要求高,一般应选用高纯阴极铜。

(2)熔体覆盖与保护

2.1 熔体覆盖

木炭是无氧铜熔炼***好的覆盖剂。木炭覆盖在熔体表面上,不仅有防氧、防吸气的作用,还能起到很好的脱氧作用。木炭的脱氧反应是:

Cu2O +C=2Cu+ CO

Cu2O + CO =2Cu + CO2

木炭的质量对熔体的脱氧效果有较大的影响,对各类木炭进行了分析,结果见表2。应选用栎木等木材烧出的白炭作为无氧铜的脱氧剂。此外,木炭应煅烧(500℃~800℃)且不宜久放,应即烤即用。

2.2 气体保护

在熔炼炉和保温炉内(保温炉炉头部位也应通入氮气)通入惰性气体(氮气),起到隔绝空气,防吸氧、吸气以及减少木炭损耗的作用;在铜液转注过程中,流槽内的熔体流速快,波动大,使用固体覆盖剂易裸露液面,应采用惰性气体(氮气)或煤气进行保护。

(3)密封

目前国内无氧铜熔炼设备与国外有一定差距,关键是在密封技术上。如采用进口无氧铜炉组(密封好,仅用不煅烧的普通木炭)生产的C10200无氧铜铸锭氧含量在10ppm以下的占99%以上,而其它国产设备(用煅烧木炭)生产的C10200无氧铜铸锭氧含量在10ppm以下的不足90%。这一点说明设备密封状况对无氧铜铸锭氧含量的控制是何等关键。

(4)精炼脱氧

一般来说,即使是高纯阴极铜,其基础氧含量大多在10ppm以上,要满足部分客户要求的氧含量在5ppm以下的无氧铜需要,必须进行精炼脱氧处理。

除用优质的煅烧木炭脱氧处理外,加入适量的Cu-P合金脱氧,来保证无氧铜的氧含量要求。另外,为进一步达到除氧效果,近几年发展的一项无氧铜熔体除氧技术——通过透气砖往炉膛内通入一氧化碳和氮气,利用一氧化碳的还原作用,达到对铜液中氧的除去目的。

(5)铸锭加热

为满足用户对无氧铜氧含量的要求,无氧铜锭在后续的加工过程中,还需防止表面渗氧。在无氧铜锭的加热过程中,需控制好加热温度和加热时间。

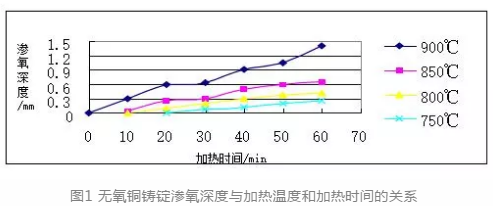

无氧铜铸锭的加热渗氧与加热温度和加热时间关系密切,图1为无氧铜铸锭在空气条件下渗氧深度与加热温度和加热时间的关系。

三、无氧铜缩尾问题及控制

1.无氧铜缩尾问题

高品质无氧铜(如LC1011、TU1)棒材大多用在真空开关及其它一些电真空器件上,如果棒材存在缩尾缺陷,势必会影响到这些高真空器件的质量及使用寿命,因此无氧铜材料绝对不允许存在缩尾缺陷。

2.缩尾产生的原因

① 铸锭表面质量不好;

② 挤压速度过快;

③ 挤压筒清理不净;

④ 压余厚度不够。

3.缩尾的主要控制措施

(1)定期修磨挤压筒,挤压时逐根清理挤压筒;

(2)加强设备的检修和维修,确保设备和工模具的精度;

(3)留够适当的压余;

(4)适当加大挤压的扒皮量;

(5)挤压速度要控制适当,不宜过快;

(6)控制铸锭表面质量;

(7)采用探伤检查把关。

四、结束语

氧含量作为无氧铜的一项重要的质量指标,在生产过程中,要满足用户对这一指标越来越高的要求,必须精选高品质的阴极铜原料、确保设备处于良好的密封状态、重视精炼脱氧环节的工艺控制,寻求新的工艺技术来提高脱氧效果;用于电真空器件的高品质无氧铜棒材的缩尾缺陷,严重影响到用户的产品质量,应引起相关技术质量部门的高度重视,在相应的缩尾检验把关环节,应采用***有效的检验方法,充实检验人员力量,加强检验人员的培训与管理,增强质量意识,落实责任,保证无氧铜的产品质量。

来源:《理化检验-物理分册》微信公众号 选自:《理化检验-物理分册》 Vol.52 2016.10 作者:李湘海