深度好文,超薄紫铜带成品退火工艺研究

发布时间:2021-03-12点击:4533

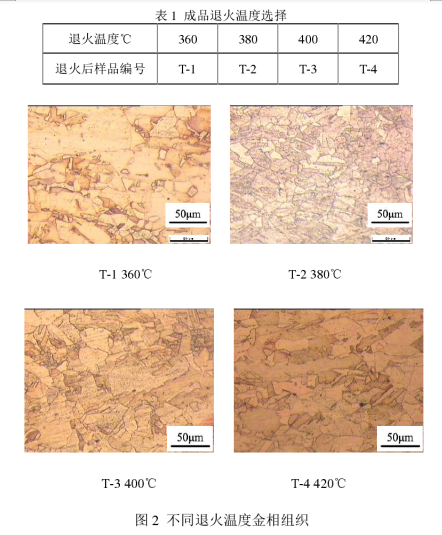

摘要:本文主要以高精度超薄高导紫铜带的成品退火工艺进行研究,重点解决 0.05mm 超薄高导紫铜带退火粘结问题。通过采用辊底式退火炉进行退火,经过大量的试验和结果分析,确定***佳工艺参数为:退火温度 380℃、退火节拍 30分钟、退火总时间 270 分钟。

关键词:超薄;紫铜带;成品退火;粘结 作者:刘茂亭

一、绪论

热处理的目的是借助一定的热作用来改变其内部的组织结构,消除了冷变形造成的组织与性能的亚稳定塑性,带材经过回复再结晶退火,以获得所要求的综合性能。成品退火指产品的***终退火,为软态产品控制性能。对于该工序,首先要满足用户要求的各项性能指标,同时要求性能均匀一致,表面无擦划伤、无外物压入、光滑、无氧化。超薄紫铜带厚度达到了 0.05mm,由于带材太薄,且残余应力的存在,在罩式退火炉中容易产生粘结现象,其成品退火技术成为 0.05mm 超薄紫铜带研发的重大技术瓶颈。

二、原因分析

超薄紫铜带材在成品退火过程中极易出现粘结情况,产生粘结的原因:层间粘结是由于材料在退火过程中相邻两层铜带表面的铜原子在高温状态下相互扩散所导致。原子扩散的程度越大,层间粘结越严重。原子扩散的程度与以下工艺参数直接相关:

1.层间张力的大小

层间张力越大,相邻两层铜带之间的距离越小、接触面

积越大,从而导致原子相互扩散的数量增多,扩散程度加剧;层间张力很小时,情况则反之;

2. 退火温度和退火总时间

退火温度越高原子扩散的速度越快,退火总时间越长,原子扩散的数量越多,扩散程度加剧;退火温度较低、退火总时间较短时,情况则反之;

3.带卷的重量带卷的重量越大,层间张力越大,需要的退火总时间越长,根据 1、2 所述,粘结程度也越大;带卷重量较小时,情况则反之。

三、解决方案

1.紫铜带材成品退火技术现状气垫式连续退火:***小退火带材的厚度是 0.1mm,0.1mm

以下薄带材退火设备不能满足要求; 罩式炉退火:大卷重退火粘结;小卷重退火存在装炉料卷稳定性差、能耗大、成本高等缺点。

2.针对以上原因,经多次试验确定了以下技术方案降低张力:在保证边部塔形不大于 1mm 的前提下,卷取张力控制在 12N/mm2以下; 降低卷重:在纵剪机组上将 5 吨以上的成品料卷分切成不大于 500kg 小卷。设计制作了专用的退火套筒和装炉吊具,钢卷筒内径 300mm。

经多次讨论及试验,确定采用辊底式连续退火炉退火, 进行成品退火,制定退火工艺见表 1:

从图 2 的金相组织上观察可以看出,当退火温度为 360℃时,晶粒开始缓慢长大,但晶粒生长不充分,当温度达到 380℃的时候,晶粒度比较均匀,从内部组织上说,晶粒度越细小越稳定,则综合性能越好,因此很多国内外生产厂家依靠控制晶粒度入手来控制性能。当温度超过

400℃,甚至到达 420℃是,晶粒度开始不均匀,这是再结晶后晶粒之间相互吞并不均匀长大的阶段,显微组织不均匀。

四、结论

通过深入研究辊底式退火炉的特性,解决了带材成品退火粘结重大技术难题。经过大量的试验和结果分析,确定***佳工艺参数为:退火温度 380℃、退火节拍 30 分钟、退火总时间 270 分钟。 0.05mm 超薄紫铜带通过辊底式退火炉退火后,分别对 T2 和 TU2 任意取 3卷料进行综合性能的分析,分析结果如表 3 所示:

从表 3 中可以看出,***终确定的成品带材各项性能指标满足设计要求,层间无粘结现象,且能保证电阻率均匀。

来源:中国知网 作者:刘茂亭

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。